摘要:利用單片機作為主控器件來控制氣體的質量流量及其顯示,外殼采用316L不銹鋼材料的溫度傳感器組成的

熱式氣體質量流量計及自動控的變送器,通過采集流量、A/D轉換以及對CPU的控制,再通過數碼管顯示等一系列硬件功能和軟件功能的輔助實現,共同完成對流量測量的控制。

隨著科學技術的飛速發展,傳感器的連續測量具有其不可替代的優點。即使這樣,仍需要進行線性補償,因為測量的參數多,且其穩定性和靈敏度與流量和采樣信號之間存在非線性關系。隨著科技不斷地進步,補償技術也不斷地進行修改與完善,測量的精度和范圍熱式都使流量傳感器有很大的提高,但是仍存在一些不足之處,如一致性差、流速低、熱擾動小、耐腐蝕性差、價格高、易損壞等。近年來熱消散TMF的研究工藝突飛猛進,性能已經趨于穩定,受各個領域市場的歡迎。但是國外產品的價格偏高,而國內產品性能無法達到國外同類產品的水平。當前,國內外投入生產使用的熱式質量流量傳感器總體所需成本較高而且工藝復雜,現將對一些工藝進行改進,設計出一款較為簡單的熱式氣體質量流量計。

結合新型半導體熱式流量傳感器,采用單片機來控制氣體的質量流量及其顯示,利用單片機作為主控器件(AT89S51),八段數碼管和74ALS164芯片作為顯示電路、操作電路按鍵、驅動電路、步進電機控制氣體流量氣體流量及自動控制器的輸出控制電路組成的變送器。它可以有效地降低生產成本和工藝復雜程度,維護相對簡單化,能更好地投用于生產。企業也通過測量的變量來了解產品生產過程中的異常,監控生產過程中的各類參數[1],保證產品生產中的安全性,降低異常項,提高經濟效益。1新型半導體熱式流量傳感器設計新型熱式氣體質量流量計當中非常重要的部件是兩個傳感器,一個是恒溫功率傳感器,另一個是溫度傳感器。其與之前市場上流通的流量傳感器對比,主要優勢在于使制作工藝簡單化同時又增強了穩定性。

新型半導體傳感器主要由恒溫功率探頭和溫度檢測探頭兩部分組成。其中T1采用西法HC-05B恒溫控制器,參數為Φ5mm*4mm,當正常工作狀態時,會穩定在102℃狀態。在正常工作狀態下,氣體會帶走部分熱量,為了使溫度一直處于102℃,經過T1的電流或者電壓會相應的增加。通過數學函數公式就可以計算出流體的質流速[2]。

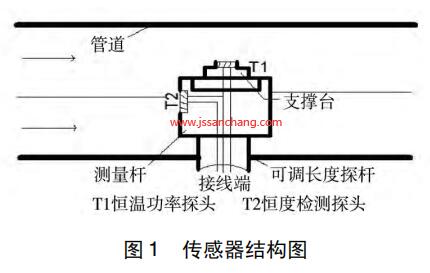

T2采用電流型器件AD590作為溫度探頭[3-4],參數Φ為5mm*5mm。由于攝氏度與開爾文溫度的換算關系:開爾文溫度=攝氏度+273。15。其電流與開爾文溫度存在的一定的函數關系,隨著溫度的增加輸出電流也在增加,溫度每增加 1 ℃時輸出電流就會增加 1 μA,然后在室溫25℃ 的 時 候,它 的 輸 出 電 流 Io = ( 273 + 25) =298 μA。其中傳感器結構如圖 1 所示。

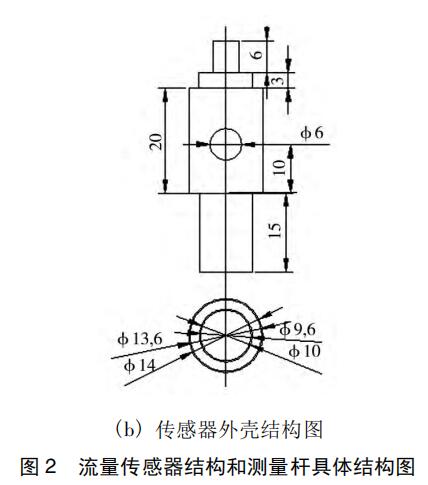

由圖 1 可知,恒溫功率探頭和溫檢探頭設計嵌入到測量桿的里面[5],這樣探頭沒直接暴露在外與氣體直接接觸,起到一定保護元件的作用,不 會輕易被具有腐蝕性的氣體腐蝕而損壞,大大降低了材料的成本。 圖 2 為流量傳感器結構和測量桿具體結構圖。

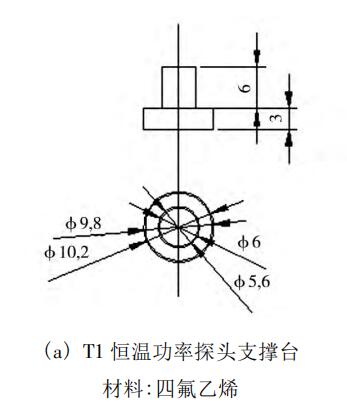

由圖 2( a) 可知,這是一個支撐單位,它是用來支撐 T1 探頭的,該結構主要用于支撐和固定T1 探頭,讓 T1 探頭在對抗被測氣體沖擊的時候起到固定作用,避免被 T1 探頭被氣體沖擊時受到傷害損壞,降低用戶的成本。圖 2( b) 是該系統的傳感器外殼結構圖,它的材質是 316 L 不銹鋼。由 圖 1 可知,可調探桿的連接下端是放置 T1 以及它支撐臺,溫度探頭 T2 放置在測量桿側面直徑為6 mm的孔中。

2 總體系統設計

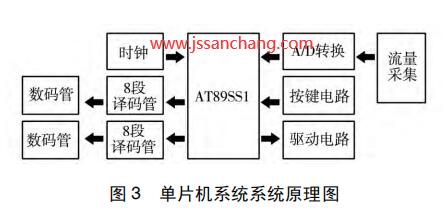

變送器由主要硬件單片機和控制主子系統程序的軟件編程部分來組成[6-7]。對氣體流量的數據收集探頭選用新型半導體材質,用單片機作為主控器件。利用新型半導體探頭傳感器收集氣體流量的數據,將收集到的數據通過 A /D 轉換為流量信號,再將信號傳輸給 51 單片機,然后顯示器由單片機進行控制,該質量流量參數可以人為設定,并且還能對該參數進行判斷并自動調整。單片機系統原理圖,如圖 3 所示。

3 系統硬件模塊

硬件模塊主要包括 CPU( AT89S51) 為核心模塊、接口電路、電源設計、鍵盤設計、復位電路設計、A /D 變換電路和步進電機控制接口電路部分。硬件的核心模塊選擇超高性價比、市場基數大、價格低、封裝體積小、方便組裝、占空間比較小,且兼容標準 MCS-51 指令系統以及芯片 80S51 引腳結構的 CPU( AT89S51) 。

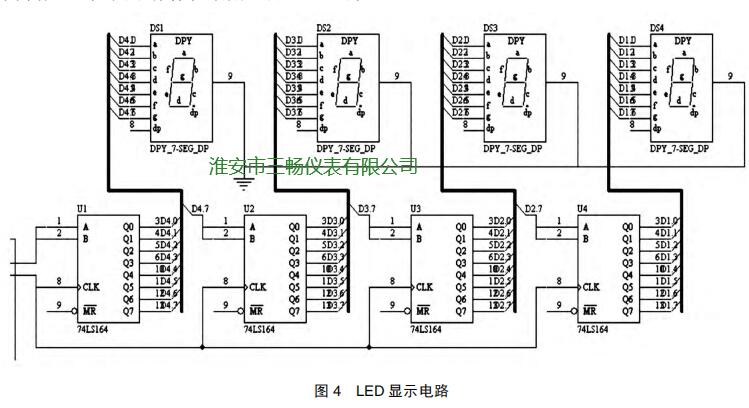

3。1 顯示接口電路

為了更直觀地反映系統運行結果,輸出采用LED 顯示管,以 MCS-51 對 LED 的顯示接口電路: 顯示分為動態模式和靜態模式。靜態顯示的功能是同時穩定地顯示每個 LED 管。動態顯示是指不間斷地顯示,人眼有著余輝效應,加上 LED 燈的余暉會使人感覺它們像是同時都亮起來一樣,如圖 4 所示。

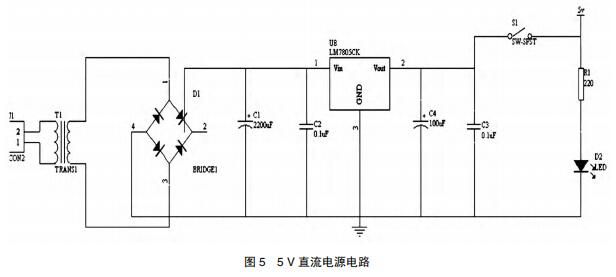

3。2 電源 VCC 設計

用 主 控 芯 片 AT89S51 的 時 鐘 頻 率 為 12MHZ,工作電壓為 2 ~ 6 V。LM78XX 芯片有三端穩壓的效果,可以構成一個非常穩定的電路電源,所需的元件又較少,還具有保護電路的作用,這是非常可靠、方便和負擔得起的,所以使用 LM7805 穩壓芯片 5V 電源電路設計。具體的 5 V 電源電路如圖 5 所示。

3。3 鍵盤設計

設計了 5 個鍵來完成操作,有用于流量設置的確認鍵 S1; 用于對流量預設值設定功能的設置鍵 S2; 顯示流量功能之間的切換,用于在設置預設值時調整預設值的添加鍵 S3 和減去鍵 S4; 確

認按鈕 S5 設置存儲后使用默認值。以上每個按鍵的具體操作是由軟件來實現。

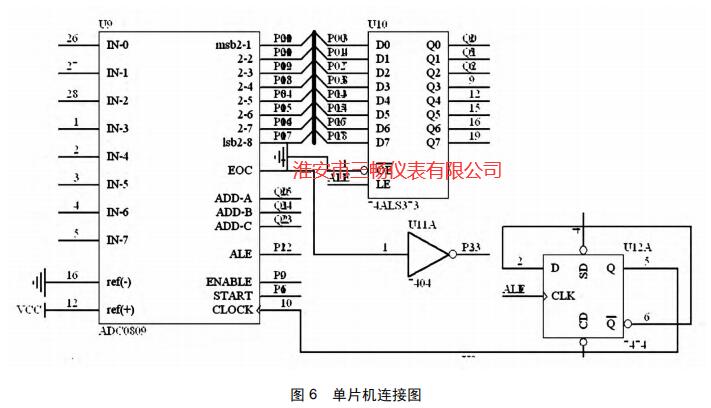

3。4 A /D 轉換電路的設計

A /D 電路的類型有兩種: 一種類型直接連接電子電路,另一種類型可以直接連接單片機。設計采用 ADC0809 與單片機的接口電路連接,見圖 6。先選取模擬通道然后 START 引腳執行轉化。釋放EOC( 高級) 信號到結束轉換。單片機執行信號控 制邏輯電路 OE 端,讀取數字量輸入單片機。

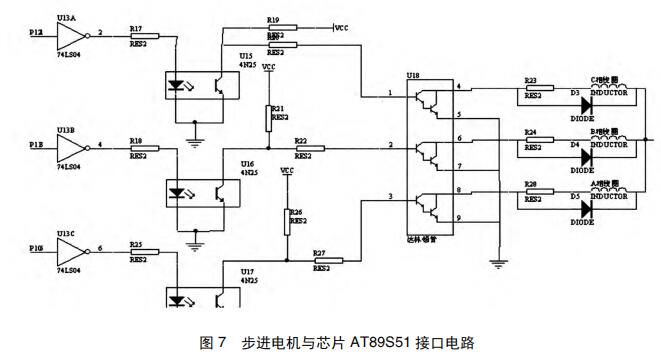

3。5 控制接口電路的設計

步進電機是一種將電脈沖轉化為角位移或線性位移的相應電磁機械設備[8],同時也是一種能增加輸出機械位移并輸入相應數字脈沖的驅動裝置,利用步進電機具有快速啟停功能[9],只要機器上的負載不超過其本身就可以提供動態轉矩,可以用來控制其快速啟動和停止輸入脈沖,步進電機通常用于精確定位。電機是否轉動的關鍵是有沒有輸入脈沖,電磁閥與單片機連接,通過控制器的脈沖數可以實現閥門的精確開度。利用芯片AT89S51 單片機的時序脈沖來控制步進電機的轉動,單片機 AT89S51 芯片對三相步進電機的控制電路,如圖 7 所示

4 系統編程設計

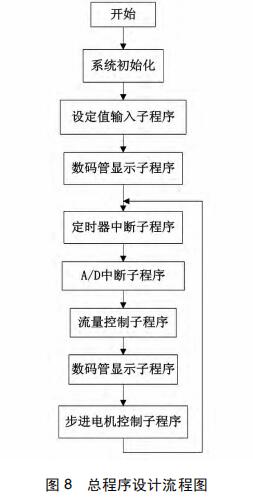

變送器編程設計分為主程序控制系統和子程序控制系統兩大部分,主程序通過控制子程序對PID 控制算法來控制調用子程序完成所需工作指令,使得各個子程序相互關聯起來。主程序起到了鏈接各個子程序的紐帶作用,對存儲器進行分配、系統初始化設置、整體設計系統的控制等。根據對各子程序段的調用,不斷進行調試,完成軟件的設計功能。相關的子程序如: 流量控制、A /D 中斷程序、數碼管顯等,總程序設計流程如圖 8 所示。

流量控制子程序中,對設定值的流量值與實際測試瞬流量值進行誤差比值,根據 PID 調節算法[9-10],得出增量式 PID 控制算法的計算公式: ΔUi =P( Δei+Iei+DΔ2ei) , ( 1) 式中: ei 為本次實際測得的流量和設定值之差;

Δei = ei -ei-1; Δ2ei = ( ei-ei-1) -( ei-1-ei-2) = Δei- Δei-1; P 為比例系數; I 為積分系數; D 為微分系數。

輸出控制變量表達式為:

Ui =Ui-1 +ΔUi。 ( 2)

程序的入口參數: 偏差 ek、ek-1、ek-2、測量值y、給定值 r。

本程序占用資源: A,B,R0 ~ R7,CY,F0。程序如下:

PID1: MOV R0,#52H

MOV R1,#49H

LCALL FSUB

MOV R1,#46H

LCALL FSTR

MOV R1,#4CH

MOV R2,#06H

LCALL LPDM

MOV R0,#46H

MOV R1,#4CH

LCALL FMUL

MOV R1,#4FH

LCALL FSTR

……

設定值輸入程序

RDS: MOV R0,#30H;

MOV R2,#7FH;

MOV A,R2

LOOP: MOV P1,A;

MOV A,P1;

ANL A,#0FH;

MOV @ R0,A;

INC R0;

MOV A,R2;

RR A;

MOV R2,A;

DJNZ R3,LOOP;

RET;

5 結 論

結合新型半導體熱式流量傳感器,在選取AT89S51 單片機的基礎上,通過采集流量,A /D轉換以及對 CPU 的控制,再通過數碼管顯示等一系列硬件功能和軟件功能的輔助實現,共同完成對流量檢測控制。 51 單片機的技術相對成熟,應用也較之廣泛,而且運用比其他單片機簡單,制作成本低、操作簡單、實用性強、維護簡單化,能更好地投用于生產。