摘要:通過設計和應用氯堿公司富余液氯制成濃鹽酸對廢液pH值進行調控工藝,有效解決了氨堿法制堿工藝外排廢液pH值不達標的環保問題,并為關聯企業效益增長創造了有利條件。簡要介紹了該工藝的流程及主要非標設備關鍵參數的設計依據與核算過程,為同行業此類項目提供參考。

1背景

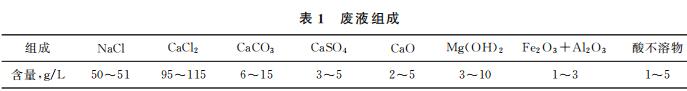

我廠采用氨堿法工藝生產純堿,該工藝具有產品純度好、生產成本低、勞動效率高等優點,但該方法存在排放大量廢渣液的缺點,每生產1t純堿將排放約10m3的廢液,廢液組成如表1。目前,我廠產生的蒸氨廢液首先采取筑壩堆積存放,經自然澄清后流入廢清液儲存池,用于生產氯化鈣,其含有的固體廢渣筑壩存放。廢液pH值約11.5左右,超過海水水質標準GB3097-1997中第四類的pH在6.8~8.8的范圍,同時也超過附近地下鹵水pH值在7.5左右的范圍。

廢液中含有約10%~15%的廢渣(濕基),渣內含有大量的堿性物質和能與酸反應的其他固體物質,如:碳酸鈣、氫氧化鎂、氧化鈣、氧化鐵、化鋁等堿性物質,而我公司內的氯堿樹脂公司又有大量的液氯難以消化,制成濃鹽酸后用其調節廢渣液pH值,即可使廢液和澄清后的廢清液pH值達標,又可消化掉氯堿樹脂公司的液氯,同時可提高廢清液的氯化鈣濃度,縮短復曬周期,還可以延長渣場使用壽命,產生較大經濟和環保效益。

2、技術方案

2.1工藝流程

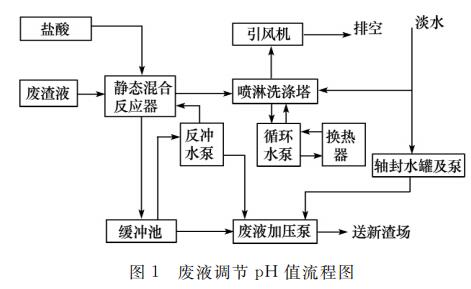

自原廢液管線接數條支路,送入靜態混合反應器。氯堿樹脂公司液氯與氫氣燃燒生成氯化氫氣體,經軟水吸收后制成31%的鹽酸,鹽酸分多點進入靜態混合反應器,在反應器內與廢液按比例混合反應,時間約5min,pH值達到7~9時,經隔離池自流入緩沖池,由廢渣液加壓泵送至渣場。靜態混合反應器和緩沖池上部排出的反應氣,經引風機抽送到洗滌塔,用淡水噴淋洗滌達標后排空。洗滌塔洗水經換熱器降溫后,繼續由循環洗滌泵送入洗滌塔循環使用。

自緩沖池取廢液用泵加壓后分成兩路,一路給備用廢液加壓泵入口管線作反沖水,另一路用于靜態混合反應器折流板底部的排砂口沖堵。

事故狀態的廢渣液自緩沖池上部溢流,經管道送到應急事故池,應急池內存放的應急廢液用泵打回緩沖池,再送入新渣場。簡要流程如圖1。

2.2反應裝置

因用濃鹽酸調節廢液pH值在行業內沒有先例,同時各純堿廠廢液量、流速和成份等不盡相同,沒有成熟的經驗可以借鑒,且關鍵處理設備是靜態混合反應器,屬于非標設備,處理量大,同時介質腐蝕、廢渣液內含有大量砂子易淤積,因而需要根據介質的特點,解決反應器選用的材質、反應時間、停留時間、防止砂子淤積、反應放出的氣體處理等問題。

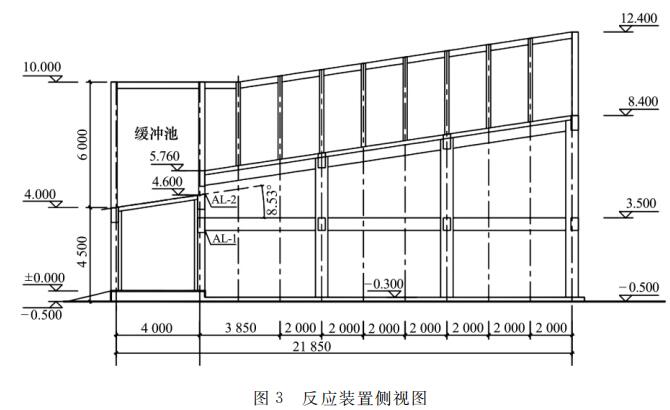

反應裝置分三部分:靜態混合反應器、隔離池和 緩沖池,如圖2、圖3。

2.2.1靜態混合反應器

根據廢液泵汽蝕余量,反應器液位至少需保持2m。反應時間取5min,廢液流量按照3300m3/h計算,反應器底板取16m×9m。

該設備的關鍵因素有2個,一是防止砂子淤積;二是反應器液位保持2m。

1)非常好個因素

關鍵是確定砂子不淤積的臨界流速,從而確定排砂口流速,進而確定反應器坡度大小,該項無經驗借鑒,在此選取3.83m/s流速作為砂子不沉積的設計流速(此時坡度為150/1000,即傾角8.53°),同時選取廢液的20%左右通過排砂口流走(為確保停留時間,排砂口流通量越小越好,但選取過低,排砂口尺寸過小、排砂口數量少、間隔遠,將不利于砂子排走),

從而確定排砂口的流通面積。同時剩余的流量通過溢流口流走,流速、排砂口數量驗算分析過程如下:

理論上計算:折流板底部出砂口兩個,每個長寬180mm×150mm時:出砂口流通面積A=0.18×0.15×2=0.054m2濕周長P=2×(2×0.18+2×0.15)=1.32m

靜態混合反應器傾角取8.53°,即150/1000

查資料取瓷磚與液體的粗糙度系數n=0.012

根據謝才公式計算:V1=1/nR2/3I1/2=1/n(A/P)2/3I1/2=1/0.012×(0.054/1.32)2/3×(150/1000)1/2=3.83m/s根據資料和經驗判斷,該流速下廢液中的固體顆粒難以沉降(應大于臨界沉降流速,但該數值查不到,且難計算,與顆粒粒度、比重、粘度等許多因素有關,一般采用試驗方法取得),為此,折流板相關尺寸設計取該流速為依據。折流板溢流口流速和寬度計算:折流板排砂口流量計算:

0.18×0.15×2×3.83×3600=744.55m3/h

通過折流板的溢流口流量(進入反應器內各部分總流量3362.5m3/h)3362.5-744.55=2618m3/h根據謝才公式計算溢流口處的平均流速,設溢流口寬度B,液位深度取2m,此時,溢流口濕周長P=2+2+B=4+B則V2=1/nR2/3I1/2=1/n(A/P)2/3I1/2=1/0.012×[2B/(4+B)]2/3×(150/1000)1/2另,溢流口流量Q=2B×V2×3600=2618解聯合方程得V2=4.025m/s;B=90mm

2)第二個因素

液位2m的保持方案有兩種,一是通過2m高的溢流墻;二是控制溢流口的流速來保持液位。由于折流槽內的流體處于層流狀態,溢流墻將會造成下部變成死液位,池內體積不能充分利用,因而采用方案二,而方案二中,溢流口流速應該與排砂口流速

接近(應略高),從而計算出的溢流口寬度為90mm。至于該數值是否準確,關鍵在于傾角8.53°時的流速是否就是3.83m/s,由于流速的不確定性,考慮余量,將溢流口寬度增加至400mm。此時液位的控制用百葉窗式的插板控制,通過調節百葉窗流通面積來控制液位保持在2m,這樣可保證2m

深的液體每層都能流通,非常大限度提容積利用率。

3)分析推算結論

①要確保停留時間5min,反應器面積取9m×16m,液位深度取2m時,折流板溢流口寬度為90mm。

②為防止計算流速高于實際流速,將溢流口寬度調整為400mm,并用不同流通面積的百葉窗控制液位,通過試運行找到非常優方案后定型百葉窗。

③折流板排砂口尺寸

通過理論計算每個折流板底部設排砂口2個,尺寸為180mm×150mm時,排砂口流量為744.55m3/h,占比為744.55m3/h÷3362.5m3/h=22.14%,依據是8.53°的傾角下流速是3.83m/s,但該流速是理論計算數據,難以確定,為此,為防止砂子淤積,每個折流板取3個排砂口,且尺寸加大到180mm×300mm。根據以上測算分析將靜態混合反應器結構如下:反應器分三層,非常外層為鋼筋混凝土,中間鋪一層玻璃鋼,內部與反應液接觸的部位用耐酸水泥貼耐酸瓷磚。該反應器內部加7個鋼筋混凝土折流板,折流板底部設三個排砂口180mm×300mm,反應器底部做成8.53°傾角,便于沉積到底部的砂子流動。溢流口寬度400mm,設百葉窗式插板。反應器頂部用玻璃鋼蓋板封蓋,上部有開孔用于反應氣流通。同時設有鹽酸進口、液位觀測口、清理孔(人孔)、反沖水進口、鹽泥進口、反應氣出口、呼吸閥接口等。

2.2.2隔離池

為使靜態反應混合器出現問題檢修時不影響生產,在混合器和緩沖池之間設隔離池。此部分與反應器一樣,鋼筋混凝土結構,頂部用玻璃鋼蓋板封閉,內部用耐酸水泥抹面。在靠近反應器的池壁底部留有排砂口,上部2m左右留有中和液溢流口;隔離池靠緩沖池的池壁,只在底部設有排砂與排液合二為一的流體通道。

2.2.3緩沖池

鋼混結構,頂部用玻璃鋼蓋板封閉,內部用耐酸水泥抹面,上部加觀察孔、液位計接口、清理孔(人孔),側面有溢流管、底部有反應液出口管(至廢液泵入口)4個,中上部設廢液泵入口管線反沖水出水口。廢渣液緩沖池底部比廢液泵房的地面高4.0

m,防止中和反應放出的不凝氣和水蒸汽在泵內集聚,從而造成渣漿泵氣蝕或不上量。

2.3控制系統

2.3.1廢液緩沖池液位測量與控制

因廢液中含有泡沫等,導致部分液位顯示可能

會不準確,因此采用多液位檢測同時使用,

雷達液位計和

靜壓式液位計,同時采用電極聲光報警系統,緩沖池液位多方面指示報警。

廢液泵采用變頻控制,根據緩沖池內雷達液位計顯示液位采用自動調節廢液泵流量。同時參考靜壓液位計和電極聲光報警系統進行手動調節。

2.3.2洗滌塔液位調節

洗滌塔內洗滌液因不斷循環,吸收效果變差,根據pH值通過自調閥將部分洗滌液送入混合反應池回收,繼續與廢液進行中和反應;同時補充部分淡水至指定液位增加吸收能力。

2.4廢氣處理

本項目產生的廢氣主要有靜態混合反應器中鹽酸與廢液中的碳酸鈣及堿性物質反應時放出的二氧化碳氣,以及揮發的HCl氣體和氣態水。反應裝置上方設玻璃鋼封蓋,反應廢氣經噴淋洗滌塔吸收后由引風機排走。

2.5洗滌塔選型分析

1)HCl含量31%鹽酸供應量62500kg/h,密度1.154g/

mL,反應過程中鹽酸中HCl氣體的損失(進入反應氣)取鹽酸中HCl總量的10%,則HCl含量:62.5t/h×1000×31%×10%÷36.5×22.4L/mol=1189Nm3/h(1937.5kg/h)

2)反應生成CO2氣量(廢液量3300m3/h,密度1.120g/mL)根據廢液各組分的含量數據,與鹽酸反應的CaCO3含量為6~15g/L,計算時取11g/L,反應的CaCO3取廢液中的CaCO3總量的50%計,則CO2氣量:3300m3/h×11g/L×50%÷100×22.4L/mol=4065.6Nm3/h(7986kg/h)考慮反應液溫度為90℃左右,查有關數據,此時溶液中CO2含量極低,在此取反應放出的CO2氣全部進入反應氣。

3)反應氣中氣態水查設計手冊,90℃時,飽和水蒸汽分壓為525.8mmHg,相當于69.88kPa。根據PV=nRT,推得n/V=P/RT,w/V=18×P/RT可得出H2O(g)的容重比wH2O(g)=18×69.88×1000÷8.314÷363=417g/Nm3=0.417kg/Nm3設反應氣總體積為VNm3/h則V=VHCl+VCO2+VH2O=1189Nm3/h+4065.6Nm3/h+V×0.417kg/Nm3÷18×22.4

由此得V=10924Nm3/h其中,水蒸汽的數量為:10924Nm3/h×0.417kg/Nm3÷18×22.4=5669Nm3/h(4555.3kg/h)由此得出反應氣體總質量為:1937.5kg/h+7986kg/h+4555.3kg/h=14478.8kg/h反應氣總量換算為工作狀態為:(1×10924×363)÷(1×273)=14525m3/h(14478.8kg/h)考慮系統漏入空氣量以及其它因素,取進入洗滌塔的反應氣為:

14525m3/h×1.5倍=21878m3/h查有關資料:空塔流速取1m/s則塔徑:21878=πr2×3600×1可計算出r=1.4,故塔直徑取2.8m。洗滌塔其它參數:塔高取12~13m,其中儲液段2.5mm,噴淋段(3層)4~5m,凈化段2.5m,除霧段3m。噴頭用碳化硅,噴角120°,噴霧壓力1×105Pa,噴淋液滴直徑1.5mm,設備壓降500~1000Pa。3實施效果該項目投用后,廢清液pH值可調節至7~9之間,符合海水四類水質標準中的pH值指標,與周邊地下鹵水pH值一致,實現良好的環境效益。

通過運行數據來看,每月可消耗掉氯堿樹脂有限公司富余的液氯1.2萬t,扣除合成鹽酸費用490萬元和運行折舊費120萬元,節省液氯處理費用約230萬 元,為氯堿樹脂有限公司創造可觀的經濟效益。添加 鹽酸后,廢液中固體物相應減少,預計可延長渣場使用 周期20%;還可提高了廢清液中氯化鈣的濃度,縮短復 曬周期,為氯化鈣廠的穩產高產創造了有利條件。