摘 要 :液體硫磺的長周期壓力測量一直是國內的難點,介紹了隔離測量硫磺壓力的測量方法,安裝測量隔離介質,給出測量裝置的基本組成。不僅能保障液體硫磺的測量裝置正常運行,也能減輕了企業的維護成本。

液硫作為原料,在投料管線上的壓力是非常重要的參數,系統中配比的物料、進反應器的阻力的聯鎖保護條件均與之直接關聯,因此液硫壓力測量數據的準確性及穩定性決定投硫系統能否穩定運行,也影響著企業的安全生產,同時可以為企業造成重大的經濟損失。為有效避免這一問題的發生,本文就壓力測量失效的原因進行分析 :

目前,大多數投硫系統采用的是硫磺—天然氣高溫反應技術,其中反應爐是進行反應的主要設備,反應爐的硫磺進爐阻力對投硫系統的安全可靠運行有著極其重要的作用,但由于液體硫磺的特殊性,無法穩定長周期的使用當前主流的壓力表進行測量。目前我國采用的遠傳膜盒壓力表價格近5 000元,現場的膜盒壓力表價格也超出1 000元,價格較高,若是從國外進口,則價格更高,所以對液硫壓力的測量研究就顯得很有必要。

1 液體硫磺工況的概況

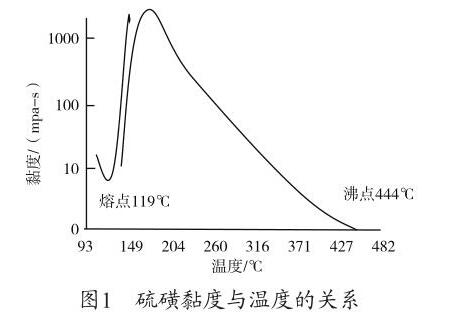

硫磺不溶于水,微溶于乙醇、醚,易溶于二硫化碳,是一種物理性質隨溫度而顯著變化的元素。硫磺在常溫下是固體,密度在2.1g/cm 3 ,熔點在119℃,沸點在444.6℃,我們使用的硫磺種類是單斜硫又稱 β- 硫。斜方硫和單斜硫都是由S8環狀分子組成,液態時為鏈狀分子組成,一般液硫的溫度在119~155℃時,其流動性隨著溫度的升高而增強,當溫度達到155~180℃時。此時液硫會通過八原子硫環的互連而形成長鏈硫分子,黏度隨之急劇增加,考慮到非常優的能耗平衡,在132~158℃時黏度非常小,利于液硫的輸送。根據液體硫磺的這一特性為了使之保持較好的流動性,以利于生產過程液硫的輸送,同時為了降低輸送的功率消耗,這些控制的依據根據圖1的硫磺黏度與溫度的關系而制定。

液體硫磺通常在145~155℃下由管道輸送。管道伴熱系統將整個管長內的液硫平均溫度保持在140~155℃。硫磺的非常低輸送溫度要求為122~125℃,因此在正常操作期間有18~30℃的安全裕量。

2 測量液硫壓力表的故障原因

1)目前國內采用非常多的測量儀表是膜盒壓力表,因為輸送管線上的壓力計屬于伴熱末端,若工藝伴熱蒸汽壓力下降,溫度降低到硫磺的融化點以下,液硫將冷凝殘留在膜盒上,導致膜盒yongjiu變形失去彈性甚至導致膜盒漏油。

2)膜片的厚度只有0.2~0.5mm,液硫泵的出口壓力表在的脈動作用下以及液硫,亞硫酸等物質具有很強的腐蝕性,液硫及亞硫酸,碳粉等會慢慢附著在膜盒表面,從而導致膜盒點狀腐蝕,緩沖液流失,使測量數據失真。

3)泵出口憋壓,導致出口壓力過高,擊穿隔膜的膜盒導致膜盒漏油損壞。

4)泵的啟停、開停工也會導致硫磺的冷凝以至于損壞膜盒壓力表。因此,膜盒壓力表也無法適應系統開停工的影響。

3 解決的方案

因為液硫的特性,以及為滿足輸送液硫壓力在2.5~3.3MPa,溫度135~150℃的寬尺度工況情況下使用,首先想到的是利用非接觸式測量。

3.1 液硫管道設計的壓力測量方案

液體硫的密度見表1。

液硫溫度135~150℃,查表1得出液體硫磺的密度一般在1792.3~1 779.7kg/m 3 。因為液硫在119℃就會凝固,輸送液硫

壓力在2.5~3.3MPa,溫度在135~150℃,所以在壓力表選型設計安裝時,應考慮到液硫的密度較大,黏度較高,壓力高,容易與儀表部件粘連,所以首先排除了吹氣式壓力表的選型安裝方案。現階段國內常用的液硫泵出口及管線的壓力測量儀表大多選用隔離液測量法和

隔膜壓力表測量法,目前只有隔膜壓力表測量法能用時間在3個月以上。所以本次實驗是隔離傳壓測量的改進與應用。

3.2 設計考慮因素

隔離測量的要素有三點 :①保證液硫不凝固②液硫不接觸壓力表 ;③隔離介質和液硫不反應,且具有耐高溫、較好的安定性、黏度高以及密度區別于液硫。

3.3 隔離液的選定

有鑒于正常隔離液會冷卻液硫導致無法測量,現經多次長久實驗利用潤滑脂固有的特性作為隔離介質。通過查閱比對發現白色全氟聚醚潤滑脂專用于高溫、高負載、化學腐蝕環境中的使用,具有極佳的化學惰性、耐久性和低揮發性。適用溫度范圍 :-50~280℃,在25℃,0.1mm 時,錐入度為270,適合作為隔離介質。因改變了壓力表結構形式,形成液硫與潤滑脂直接接觸,為避免出現有異常情況發生,查閱了相關潤滑油 MSDS 資料,并針對結構形式可能出現的問題,做了一系列實驗和采取了相關措施 :

為防止有異常情況,將潤滑脂與液硫在200℃的溫度下進行加熱試驗,潤滑脂未出現分解或其他異常現象 ;而且考慮到潤滑脂與液硫是直接接觸,為防止因設備停止運行時,潤滑脂滑落至液硫內,將冷凝圈注滿潤滑脂,并實驗其黏性,30min 內沒有滑落現象 ;且冷凝圈內容積較小(100mL),此劑量的潤滑脂如混入液硫進入反應爐內,不會影響整個反應過程和生產工藝。

3.4 安裝操作

建議安裝結構見圖2。

(1) 根 部 閥 門 為 蒸 汽 保 溫 球 閥 DN25/50PN63,1 是DN50PN63法蘭 DN50PN63(法蘭標準按照 HG20592標準)

(2)1是對焊異徑接頭 DN50-φ14

(3)2是 φ14對焊等徑三通 DN10PN63截止閥

(4)3是 DN10PN63截止閥

(5)4是冷凝圈 φ14*3L=650

(6)5和6分別是對焊式壓力表接頭 M20*1.5/φ14 PN63及墊片

3.5 操作的要點

關閉保溫球閥,拆除壓力表,松開1連接閥門的法蘭,能夠使油脂排出空氣減少測量的誤差,使用加油槍通過3加潤滑脂。直至油脂冒出。填充滿測量管路。上緊1法蘭、安裝好壓力表、關閉3截止閥。開啟保溫球閥。

4 結論

此測量結構已經實際長周期應用,并取得了一定的經濟效益。不僅能對正常運行期間液硫管道的壓力進行長周期實時識別,而且極大增強了試車和開車階段的故障排除能力,從經濟上、安全上、維修量上得到了顯著效果。