摘要:針對油田非密閉卸油作業時VOCs (揮發性有機物) 揮發嚴重導致環境污染及存在安全隱患的問題,研制了一套清潔高效的密閉卸油計量裝置。該裝置主要應用于無堵塞油氣混輸泵將原油及罐內剩余氣體一并輸入原油沉降罐,從而實現卸油密閉化,同時結合數字化儀表實現數據實時遠傳、監控和存儲,并依托質量流量計建立卸油數據管控平臺,實現拉油單車液量、油量實時計量,含水實時監測并形成報表,油氣混輸泵啟停自動報警。與非密閉卸油裝置相比,該密閉卸油計量裝置具有數字化程度高、集約化設計、投資低、建設周期短等優點,有效解決了油田卸油作業中VOCs排放導致環境污染問題,實現了安全綠色生產,適合在油田同類作業中推廣使用。

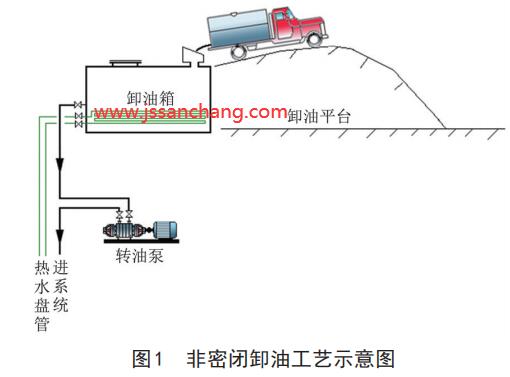

華北油田公司第三采油廠生產區域跨越河間、肅寧、獻縣、饒陽、武強5個市縣,所轄區域設有 7個采油工區和 1個輸油工區,全廠拉油點 79座,采取汽車拉運、人工操作,卸油揮發的零散氣未進行回收。在這種生產模式下,安全環保問題突出,罐車到達卸油點后,常規的工藝是罐車直接將原油卸到卸油箱,再由轉油泵轉輸到系統中,在卸油過程中存在大量的油氣揮發,因此確保卸油過程的安全環保十分重要[1]。 1 非密閉卸油工藝非密閉卸油工藝主要采用敞口直接式卸油和半埋式密閉箱體卸油[2],不能滿足綠色生產要求 (圖 1)。其生產過程中主要存在以下問題:卸油時卸油口和立式潛油泵桿處有油氣揮發,無風時容易造成油氣聚集,可能達到爆燃極限;卸油區域油污多,清理工作量大;卸油箱占地面積大,設計安全距離要求高。因此結合油田卸油生產實際需求與綠色礦山建設的要求[3],研究設計了一套清潔高效的密閉卸油計量裝置[4]。

2 密閉卸油計量裝置的設計與特點

目前密閉卸油技術主要對油罐車進行改造,將卸油箱卸油口處進行密閉,將拉油罐車、密閉卸油裝置、儲油罐統一連接成一個整體,總體流程較長,操作起來繁瑣。為確保卸油過程安全環保運行,充分利用現有技術并結合數字化建設,進行了橇裝密閉卸油工藝技術和密閉卸油在線含水分析技術研究。

2.1 橇裝密閉卸油工藝

針對常規卸油工藝存在的弊端,將其改為密閉卸油,采用從罐車直接到泵的工藝,難點在于保障轉油泵能直接抽取罐車內原油。 (1) 根據適用條件,篩選對比密閉卸油泵。根據卸油點的油品性質及運行狀態,確定了以下選泵原則:①因卸油點來油比較雜散,原油黏度、含砂量等差異較大,卸油泵必須適應不同類型的油品,具備良好的抗磨性;②由于卸油過程不是連續的,泵進口管可能進氣,因此卸油泵應能氣液混輸;③由于進口管線較長,卸油泵必須具備良好的自吸能力。針對以上要求,優選了多種類型的泵,非常終選擇了一種容積式氣液混輸泵。 (2) 研制了快裝懸吊式卸油軟接頭。為確保卸油場地整潔,研制了快裝懸吊式卸油軟接頭,在卸油泵進口匯管的非常外側安裝防靜電輸油軟管,軟管與罐車之間采用快速接頭連接。軟管在不卸油時,采用吊葫蘆懸掛,操作方便,放置便捷。

2.2 密閉卸油在線含水分析

在石油化工和油田開采中,廣泛存在油氣水三相流,主要測量方法是采用分離器法,將氣相和液相分離后,單獨測量油水兩相流的流量。在此基礎上,科里奧利質量流量計就可以測量油水兩相混合物的總質量流量,而且不需要油田方面再進行化驗分析液體的含水率,質量流量計在完成油水質量流量計量的同時,能測得油水比例,從而獲得油田產油量[5]。

由于科式質量流量計是直接測量質量流量,相對于傳統的體積表,不需要壓力和溫度的補償,測量準確度高,測量液體準確度達到±0.1%,測量氣體準確度達到±0.2%。科式質量流量計可以測量的介質包括液體、氣體、漿液等,測量管的振動幅度小,可視作非活動件,測量管路內無阻礙件和活動件。對迎流流速分布不敏感,因而無上下游直管段要求,雖然理論上質量流量計對直管段沒有要求,但是使用過程中在其前端非常好留出一定的直管段[6-8]。

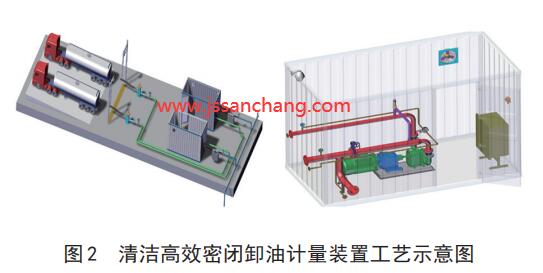

為確保卸油過程安全環保,充分利用現有技術并結合數字化建設,新設計的密閉卸油計量裝置(圖2) 具有以下特點: (1) 采用集約化設計,結構緊湊、節省占地。 (2) 主體設備橇裝化,縮短建設周期。其中:籃式過濾器、無堵塞油氣混輸泵和相應的儀表、閥門組成一個橇,卸油橇外設營房殼體。營房為可移動式,單獨設置通風、照明、保溫及采暖。營房單獨隔出工具間、控制柜間,工具間用于存放檢修用工具、備件,控制間安放控制柜,并開便門方便操作。現場設置可燃氣體報警儀,聲光報警安裝在營房頂部,便于被發現。 (3) 卸油工位、籃式過濾器和無堵塞油氣混輸泵一一對應,一用一備,也可同時運行。 (4) 每個卸油工位對應1臺質量流量計,方便監測每臺車的載油含水率[9]。 (5) 安全可靠程度高,裝置除實現自動啟停外,在卸油現場設有人工緊急啟停系統,便于事故應急以及手動/自動操作模式切換,確保裝置運行安全可靠。

該密閉卸油計量裝置的應用主要實現卸油密閉化,數據實時遠傳、監控,并能存儲回放;依托質量流量計建立卸油數據管控平臺,實現拉油單車液量、油量實時計量,含水實時監測并形成報表,油氣混輸泵啟停自動報警[10-11]的功能。

3 密閉卸油流程

(1) 罐車就位,連接靜電接地,靜置 5 min 以 上。(2) 卸油軟管與油罐車采用快速接頭連接,連通后,打開罐車卸油閥和裝置前端的進油球閥,罐內原油依靠重力流入卸油裝置的入口管道。 (3) 啟動無堵塞油氣混輸泵,將原油及管內剩余氣體一并輸入原油沉降罐。 (4) 卸油完畢后,先關停無堵塞油氣混輸泵,再關閉罐車卸油閥和裝置前端的進油球閥。 (5) 斷開卸油軟管,將管口朝上放置,防止滴油,拆卸罐車靜電接地。 (6) 卸油完成,罐車駛出站外。

4 現場應用

自 2017 年開展密閉卸油計量裝置研制工作以來,在武強工區強一轉油站近一年 1200 左右車次不同含水率的原油卸油試驗證明,該裝置達到了密閉卸油計量的技術要求,現場試驗取得了成功。如 圖3所示,密閉卸油計量裝置單車計量數據與地磅稱重數據相比平均單車誤差率小于 1%。2018 年該裝置獲得國家實用發證書,2019 年在華北油田公司其他采油廠推廣應用了4套密閉卸油計量裝置,2020年將擴大應用范圍。

5、結束語

強一轉油站卸油點通過應用密閉卸油計量裝置,對卸油時散發的油氣進行非常大限度的回收利用,避免資源浪費及環境污染的風險。應用該裝置可實現卸油密閉化,同時結合數字化儀表實現數據實時遠傳、監控、存儲等功能,并依托質量流量計建立卸油數據管控平臺,實現拉油單車液量、油量實時計量,含水實時監測并形成報表。該密閉卸油計量裝置有效解決了油田卸油作業中 VOCs (揮發性有機物) 排放帶來的環境污染問題,消除了安全隱患,可在油田同類作業中推廣使用。