摘 要 :工業(yè)窯爐生產(chǎn)工況復(fù)雜,不同行業(yè)差距較多,現(xiàn)有成熟的環(huán)保技術(shù)大多不能直接應(yīng)用。作者重點(diǎn)介紹氧化鋁行業(yè)焙燒爐煙氣脫硝改造的方案選擇和工程應(yīng)用情況,希望能夠給相關(guān)從業(yè)人員的研究起到一定的參考作用。

1 前言

2019 年國(guó)家生態(tài)環(huán)境部發(fā)《關(guān)于加強(qiáng)重污染天氣應(yīng)對(duì)夯實(shí)應(yīng)急減排措施的指導(dǎo)意見(jiàn)》,按照工藝裝備、有組織排放限值、無(wú)組織控制措施、運(yùn)輸方式等環(huán)保績(jī)效水平將企業(yè)分為 A、B、C 三類,分別采取不同重污染預(yù)警等級(jí)應(yīng)對(duì)措施和力度,提前告知企業(yè),指導(dǎo)企業(yè)合理安排生產(chǎn),在保障公眾身體健康的同時(shí),非常大程度減少對(duì)企業(yè)經(jīng)濟(jì)活動(dòng)的影響,全面達(dá)到超低排放的企業(yè)列為 A 級(jí),這類企業(yè)在冬季重污染應(yīng)對(duì)時(shí)不需采取限產(chǎn)或停產(chǎn)等減排措施。

中鋁集團(tuán)下屬某公司氧化鋁廠共有4臺(tái)氧化鋁焙燒爐,使用天然氣、煤制氣作為燃料,將氫氧化鋁焙燒為氧化鋁。每臺(tái)焙燒爐氧化鋁產(chǎn)能為 1600t/ 天,焙燒爐尾部各配一臺(tái)電收塵器,單臺(tái)煙氣量為 250000m3/h,出口煙氣溫度180℃~ 210℃,焙燒爐本體現(xiàn)有 SNCR 脫硝系統(tǒng),氮氧化物排放濃度 100mg/Nm3(含氧量 8%)能達(dá)到現(xiàn)有標(biāo)準(zhǔn),但達(dá)不到環(huán)保 A 級(jí)企業(yè)≤ 50mg/Nm3的標(biāo)準(zhǔn)。

2 脫硝技術(shù)概述

工業(yè)窯爐煙氣脫硝不同于電站鍋爐的脫硝,由于窯爐形式多樣、煙氣成分差別大,所以脫硝的工藝方法多樣。目前,國(guó)內(nèi)外應(yīng)用較多且廣泛實(shí)用的脫硝技術(shù)主要有低 NOx 燃燒技術(shù)、選擇性非催化還原脫硝技術(shù)(SNCR)、選擇性催化還原脫硝技術(shù)(SCR)及低 NOx 燃燒與 SNCR、SCR 聯(lián)合脫硝技術(shù)等。

低 NOx 燃燒技術(shù)包括 :①空氣分級(jí)燃燒技術(shù) :②燃料分級(jí)燃燒技術(shù) :③濃淡燃燒技術(shù) ;④煙氣再循環(huán)燃燒技術(shù)。選擇性非催化還原(SNCR)脫硝技術(shù),是指在沒(méi)有催化劑存在的條件下,利用還原劑將煙氣中的 NOx 還原為無(wú)害的氮?dú)夂退囊环N脫硝方法。但實(shí)際應(yīng)用 SNCR 設(shè)計(jì)效率一般取 40% ~ 60%。

選擇性催化還原(SCR)脫硝技術(shù),是指在 O2和非均相催化劑存在條件下,用還原劑 NH3 將煙氣中的 NO 還原為無(wú)害的N2 和水的工藝。SCR 技術(shù)脫硝率高,設(shè)計(jì)脫硝率可大于 90%。

3 脫硝技術(shù)方案論證

案例項(xiàng)目焙燒爐現(xiàn)有低氮燃燒器和 SNCR 脫硝系統(tǒng),作者提出以下三個(gè)比選方案 :

3.1 方案一 SNCR+高塵 SCR聯(lián)合脫硝

二級(jí)旋風(fēng)筒出口煙氣溫度在 300 ~ 380℃之間,含塵濃度 80g/m3,適合中溫催化劑的溫度窗口,本方案擬將二級(jí)旋風(fēng)筒出口部分熱風(fēng)管道拆除,改建 SCR 反應(yīng)器,煙氣自上而下經(jīng)過(guò) SCR 反應(yīng)器脫硝,與現(xiàn)有的 SNCR 系統(tǒng)形成聯(lián)合脫硝系統(tǒng),運(yùn)行過(guò)程中 SNCR 噴槍噴入足量的尿素溶液,為后續(xù) SCR 脫硝反應(yīng)提供還原劑。

————

3.2 方案二 SNCR+ 低塵 SCR聯(lián)合脫硝

除塵器出口的粉塵濃度低于 10mg/Nm3,煙氣溫度在180℃~ 200℃之間,適合低溫催化劑的溫度窗口,本方案擬在除塵器后新建 SCR 反應(yīng)器,將除塵器出口的煙氣引入新建的 SCR 反應(yīng)器,煙氣自上而下經(jīng)過(guò)反應(yīng)器脫硝后,經(jīng)過(guò)煙囪排入大氣。

3.3 方案三 SNCR+除塵脫硝一體化

除塵器第三電場(chǎng)改造為金屬膜除塵后上部加高,布置單層脫硝催化劑,金屬膜除塵器出口的粉塵濃度低于10mg/Nm3,煙氣溫度在180℃~ 200℃之間,本方案擬采用低溫涂敷時(shí)催化劑,煙氣自金屬膜除塵器出口經(jīng)過(guò)催化劑脫硝后,再經(jīng)過(guò)煙囪排入大氣。

3.4 方案對(duì)比

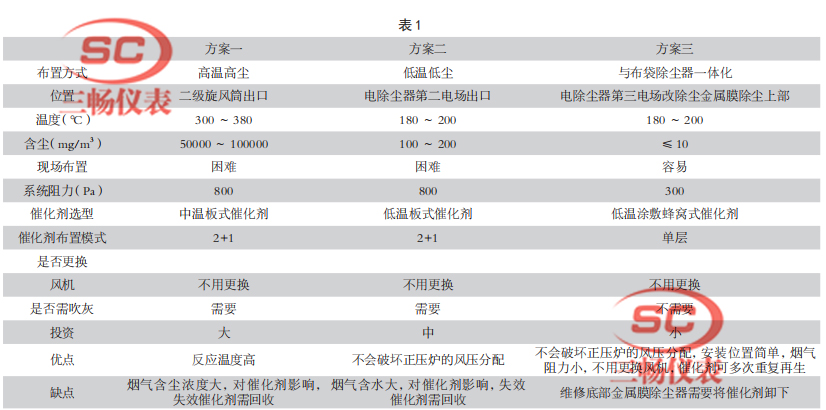

三種方案對(duì)比如表。

結(jié)合項(xiàng)目實(shí)際情況,案例項(xiàng)目按方案一具體實(shí)施,項(xiàng)目投運(yùn)以后 NOx 排放濃度< 30mg/Nm3,達(dá)到環(huán)保 A 級(jí)企業(yè)≤ 50mg/Nm3的標(biāo)準(zhǔn)。

4 焙燒爐SCR高塵布置注意事項(xiàng)

4.1 催化劑溫度窗口選擇

焙燒爐烘爐過(guò)程,投料之前煙氣非常高溫度約 600℃,持續(xù)時(shí)間 2 小時(shí)左右,煙氣進(jìn)入 SCR 前采取降溫措施。中溫催化劑要求的非常低停運(yùn)溫度不能低于 300℃,非常高停運(yùn)溫度不

能高于 450℃。

4.2 SCR 進(jìn)口煙氣流場(chǎng)均化措施

案例項(xiàng)目 SCR 處理的煙氣含有高濃度氫氧化鋁且煙氣流速高達(dá) 37m/s,SCR 進(jìn)口煙氣需做計(jì)算機(jī)流場(chǎng)模擬分析,從而設(shè)置必要的導(dǎo)流和整流設(shè)施。

4.3 SCR 正壓高塵布置進(jìn)出口壓力表選擇

正壓高塵工況普通

壓力表無(wú)法正常使用,該項(xiàng)目選用連續(xù)在線吹掃型壓力表。

5 結(jié)束語(yǔ)

隨著國(guó)家和地方環(huán)保標(biāo)準(zhǔn)越來(lái)越嚴(yán)格,選用超低排放的脫硝工藝處理工業(yè)窯爐煙氣 NOx 勢(shì)在必行,氧化鋁焙燒爐 SCR 脫硝改造的成功應(yīng)用,為鋁行業(yè)環(huán)保治理項(xiàng)目擴(kuò)展新的技術(shù)起點(diǎn),為實(shí)現(xiàn)超低排放和降低運(yùn)行成本起到作用。為進(jìn)一步提高環(huán)保水平,相關(guān)從業(yè)者仍需不斷探索改進(jìn)。