摘要:文章介紹了某戊二醛生產企業含醛類有機廢水處理的工程實例,通過羥醛縮合、混凝沉淀、芬頓氧化、水解酸化、厭氧生化、兼氧生化、好氧生化、MBR 膜等技術的處理,出水達到GB 8978—1996《污水綜合排放標準》中表4 三級排放標準的要求。

引言

戊二醛被譽為繼甲醛和環氧乙烷消毒之后,化學消毒滅菌劑發展史上的第三個里程碑,它具有甲醇含量低,無致畸變、無積毒、無富營養化的特點。戊二醛用途廣泛,主要應用于石油化工、醫療衛生、輕工、科研等領域。目前戊二醛生產主要采用吡喃法(又稱丙烯醛法),具有投資少、成本低、工藝簡單、收率高、產品質量好等優勢。我國自主研發生產戊二醛已有約三十年歷史,產品質量可與國際巨頭公司如巴斯夫的產品媲美,但配套污水治理卻一直有不能穩定達標的環保風險,隨著國內環保要求日益提高,這可能成為限制企業健康發展的一大因素。

1 工程概況及工藝流程

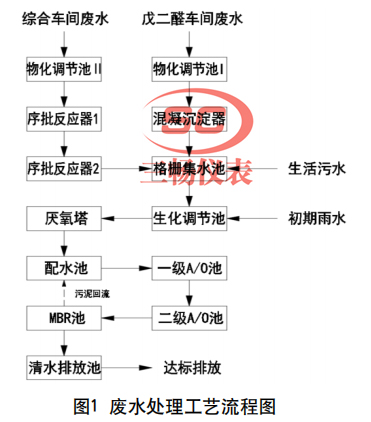

某精細化工企業年產20 000 t 戊二醛產品及2 000 t 三環類產品,在生產過程中產生約 150 m3/d 的廢水,主要為生產廢水、生活污水和初期雨水。生產廢水約100 m3/d,包括戊二醛車間廢水和綜合車間廢水;戊二醛生產過程中,在吡喃水解和精餾階段產生廢水,主要成分為甲醇,并含有部分丙烯醛;三環類產品生產過程中產生的廢水成分較為復雜,主要成分為甲醇、乙醇、乙基丙烯醚、丙醛等。生活污水45 m3/d,初期雨水5 m3/d。

由于生產廢水中含有生物毒性強的丙烯醛、丙醛、丙烯基乙醚等物質,因此必須經過適當的預處理。戊二醛車間廢水量較大(占比90% 以上),組分簡單且穩定,COD 約20 000 mg/L,B/C 值0.3,pH 值3.5 左右。擬先加入液堿調節pH 值至強堿性,丙烯醛在此條件下容易發生羥醛縮合反應[1],生成二聚丙烯醛(3,4-二氫-2H-吡喃-2-甲醛,生物毒性較丙烯醛降低100倍)和其他產物而變成半透明的黃色黏性固體,再回調至中性并投加PAC和PAM,泥水分離后上清液進入格柵集水池與生活污水混合。綜合車間廢水成分復雜、水量小,COD約100 000 mg/L,B/C值0.28,pH值2.5左右。擬采用序批處理方式,將綜合車間廢水依次進行加堿縮合、混凝沉淀、芬頓氧化反應,降低廢水毒性并去除部分COD,反應后的上清液同樣進入格柵集水池與生活污水混合。

初期雨水在進入初期雨水池前先沉砂,而后泵入生化調節池。生活污水經過格柵濾除雜物后,與物化預處理后的生產廢水混合均勻,通過潛污泵提升進入生化調節池進行后續生化處理。生化處理采用水解酸化+ 厭氧塔+ 兩級A/O-MBR 工藝,MBR 產水排入清水池。經過處理后,出水達到GB 8978—1996《污水綜合排放標準》中表4三級排放標準。

2 單元設計及運行效果

2.1 單元設計參數

2.1.1 物化調節池Ⅰ

儲存、均質戊二醛車間生產廢水,保證物化Ⅰ處理系統進水水量、水質穩定。構筑物尺寸LBH=6 300 mm×4 000 mm×5 000 mm,數量1座( 半地上鋼砼)。

在池內投加液堿至pH≥11.5,使廢水中的丙烯醛發生羥醛縮合反應,池底敷設曝氣裝置以利于反應進行及防止污泥沉積。設置耐腐蝕提升泵2臺,單臺水泵流量5 m3/h,揚程10 m,功率0.75 kW。

2.1.2 混凝沉淀器

回調物化調節池Ⅰ的廢水pH值至中性,并投加混凝劑和絮凝劑,泥水分離后,出水自流進入格柵集水池,污泥定期排入污泥池。混凝沉淀器設計能力5 m3/h,混凝反應時間10 min,反應區分為兩格,通過加入硫酸、PAC、PAM,在攪拌作用下使廢水中的不溶膠體、SS 等物質充分反應形成較大絮體得以去除。設備尺寸LBH=2 640 mm×1 160 mm×2 200 mm,數量1臺(碳鋼玻璃鋼防腐)。

2.1.3 物化調節池Ⅱ

儲存、均質綜合車間生產廢水,保證物化Ⅱ處理系統進水水量、水質穩定。構筑物尺寸LBH=3 000 mm×4 000 mm×5 000 mm,數量1座(半地上鋼砼)。設置耐腐蝕提升泵2臺,單臺水泵流量5 m3/h,揚程10 m,功率0.75 kW。

2.1.4 序批反應器

利用串聯的序批反應器1(羥醛縮合+混凝沉淀)和序批反應器2(芬頓氧化+沉淀)對綜合車間廢水進行物化預處理,反應器2的出水自流進入格柵集水池,兩臺反應器的沉淀污泥排入污泥池。序批反應器設計能力3 m3/ 批次,反應器1 的單次運轉耗時約為60 min,反應器2 約為100~120 min,每批次完整運轉耗時約3 h。反應器尺寸DH=Φ1 400 mm×2 400 mm,數量2臺(PPH材 質),配套變頻調速攪拌機、磁翻板液位計、pH 計及自動閥門。

物化Ⅰ和物化Ⅱ處理系統配置加藥系統1套,主要包括液堿加藥裝置、PAC加藥裝置、PAM(陰離子)加藥裝置、硫酸加藥裝置、雙氧水加藥裝置、硫酸亞鐵加藥裝置。

2.1.5 格柵集水池

收集儲存生活污水及經過預處理后的生產廢水,保證生化處理系統進水水量、水質穩定。構筑物尺寸LBH=8 800 mm×3 000 mm×5 920 mm,數量1座(地下鋼砼),池底敷設曝氣裝置。設置潛污泵2臺,單臺水泵流量8 m3/h,揚程15 m,功率1.5 kW;機械格柵1臺,SS304 材質,功率0.75 kW。

2.1.6 生化調節池

主要作用是調節水質水量,并作為預水解酸化的場所,提高廢水的可生化性,實際上與后續的厭氧塔組成了兩相厭氧系統[2]。構筑物尺寸LBH=12 900 mm×4 000 mm×5 000 mm,數量1座 ( 半地上鋼砼),池內設生物繩填料作為載體,提高水解酸化微生物的總量。設置提升泵2 臺,單臺水泵流量10 m3/h,揚程18 m,功率2.2 kW;潛水攪拌機1臺,SS304材質,功率2.5 kW;配套液位計、電磁流量計等儀表。

2.1.7 厭氧塔

降解廢水中的大部分有機污染物,為后續的好氧創造有利條件。在厭氧條件下,產甲烷菌可以將小分子有機酸徹底分解成甲烷、CO2 和水。厭氧塔采用耐沖擊能力較強[3] 的上流式厭氧污泥過濾器(UBF) 形式,設計能力150 m3/d,設內循環系統,其相比傳統的UASB 反應器啟動更迅速[4]。反應器下部是污泥層——循環流化反應區,上部是由生物填料及其附著的生物膜組成的過濾層——固液氣分離區。當廢水從反應器的底部進入,順序經過污泥層、過濾層進行厭氧處理反應后,氣體從其頂部排出,出水經上部溢流堰排出。

厭氧塔尺寸DH=Φ6 880 mm×14 400mm,數量1座(碳鋼搪瓷材質),配套布水器、溢流堰、蒸汽換熱器、聚丙烯生物填料、沼氣水封器、pH 計、溫度計及自動閥。設循環泵2臺,單臺水泵流量40 m3/h,揚程20 m,功率5.5 kW。

2.1.8 回流配水池

厭氧塔出水、MBR池泥水混合物在此混合,利用大流量、低揚程的穿墻回流泵配送至后續的AO生化系統。高比例的MBR池廢水稀釋厭氧塔出水,可降低AO生化系統負荷,提高其耐沖擊性能。構筑物尺寸LBH=6 300 mm×3 000 mm×5 000 mm,數量1 座(半地上鋼砼)。設置潛污排泥泵2臺,單臺水泵流量6 m3/h,揚程10 m,功率0.75 kW;穿墻回流泵1臺,流量150 L/s,揚程0.4 m,功率1.5 kW,SS304 材質。

2.1.9 兩級A/O 池

A段異養型兼氧細菌在缺氧條件下,將污水中難溶解有機物轉化為可溶解性有機物,將大分子有機物水解成小分子有機物;同時回流的硝態氮在反硝化菌的作用下,可進行反硝化過程脫氮,并去除部分COD;O段主要通過大量不同種屬的微生物群落共同參與生物降解和吸附作用,去除污水中的各種有機物;同時硝化菌在氧量充足的條件下降解污水中的氨氮。設計能力150 m3/d,一級、二級A/O池串聯,二級A/O的設計污泥負荷低于一級。同時分兩個系列并聯布置。

構筑物尺寸LBH=37 500 mm×3 000 mm×5 000 mm,數量4座( 半地上鋼砼),配套微孔曝氣系統。設潛水攪拌機4臺,SS304材質,功率2.5 kW;變頻羅茨鼓風機3臺(2 用1 備),兩級A/O池合用,風量10.2 Nm3/min,風壓49 kPa,功率15 kW。

2.1.10 MBR 池

使用膜分離技術代替二沉池,使水力停留時間(HRT)和泥齡(SRT)完全分離;同時利用膜的高效固液分離性能,使活性污泥不隨出水流失,在生化池中形成 5 000 ~12 000 mg/L高濃度的活性污泥,出水水質良好、穩定,出水細菌、懸浮物和濁度接近于零,并可截留糞大腸菌等生物性污染物。

構筑物尺寸LBH=3 000 mm×3 000 mm×5 000 mm,數量2 座( 半地上鋼砼),每座池內設MBR 膜組件1套,膜面積300 m2,膜絲PVDF 材質,設計通量11.9 L/m2·h。配套變頻羅茨鼓風機2 臺(1用1 備),風量3.6 Nm3/min,風壓49 kPa,功率5.5 kW;MBR 抽吸泵4臺(2用2 備),SS304 材質,單臺水泵流量6 m3/h,揚程20 m,功率1.5 kW;反洗泵2臺,SS304 材質,單臺水泵流量2.8 m3/h,揚程18 m,功率0.37 kW;次氯酸鈉加藥裝置1套。

2.1.11 清水排放池

儲存MBR 膜產水,定期納管達標外排。構筑物尺寸LBH=4 000 mm×3 000 mm×5 000mm,數量1 座( 半地上鋼砼)。設置清水排放泵2臺,單臺水泵流量15 m3/h,揚程60 m,功率5.5 kW。

2.1.12 污泥池

收集儲存物化系統和生化系統產生的污泥。構筑物尺寸LBH=8 800 mm×3 000 mm×5 920 mm,數量1座(地下鋼砼)。設污泥進料泵2臺,單臺水泵流量6 m3/h,揚程10 m,功率0.75 kW;潛水攪拌機1臺,SS304 材質,功率1.5 kW。配套污泥脫水系統1套,含疊螺式污泥脫水機1 臺、PAM(陽離子)自動泡藥機1臺、加藥泵2 臺。

2.2 運行效果

經過半年多的調試運行后,系統運行穩定,各單元處理情況如表1 所示。結果表明,物化預處理將廢水中毒性強的醛類物質破環后,可有效提高生化系統的穩定性,微生物菌群、污泥性狀都維持在較為健康的狀態。MBR 出水COD 維持在300 mg/L左右,滿足GB 8978—1996 中表4三級排放標準的要求。

3 結語

高濃度醇類有機廢水由于其可生化性好,生物處理法是極為合適的處理工藝。但精細化工行業的醇類廢水中往往含有難分離、毒性強的醛醚酮類物質,必須進行適當的預處理,否則會對生物處理單元的微生物菌群造成毀滅性的傷害。本案利用具有α-H 的醛類物質在堿性條件下容易發生羥醛縮合反應這一特性,將廢水中劇毒的丙烯醛轉變為毒性較低的二聚丙烯醛,保障了后續生化處理單元的正常運行。厭氧技術、多級AO/-MBR 技術[5] 的成功應用,也給精細石油化工行業,特別是戊二醛生產企業的廢水處理提供了較好的借鑒意義。

咨詢熱線

0517-86998326