產品分類

技術文章

乳化液氣動自動補液裝置的研發與應用

發布日期:2019-10-18 來源: 作者: 瀏覽次數:

【導讀】:摘 要 本文設計了一種乳化液氣動自動補液裝置,采用氣控方式對液位進行實時監測,在液位超過和低于預先設定的范圍時,通過氣控閥自動將隔膜泵開啟和關閉,從而實現高液位停止補液、低液位自動補液功能。

......

......

摘 要 本文設計了一種乳化液氣動自動補液裝置,采用氣控方式對液位進行實時監測,在液位超過和低于預先設定的范圍時,通過氣控閥自動將隔膜泵開啟和關閉,從而實現高液位停止補液、低液位自動補液功能。

乳化液泵站是支架液壓系統的動力源,向系統提供一定的壓力、流量和清潔度的工作介質,是系統的重要組成部分。

為了保護液壓系統各元件和延長其使用壽命,必須嚴格控制工作介質(乳化液)的濃度, 乳化液的配制方式顯得越來越重要。乳化液箱的水量靠人工添加,占用人工費時費力,若出現特殊狀況,如泵站維修或更換高壓膠管時,往往會出現泵站供液吸空,在供液管內產生氣體,液壓系統無法正常工作。且在液箱吸空后,人工補液箱補水、補油,乳化液濃度不能保證,嚴重地影響采面生產安全 [1]。

本文設計了一種乳化液氣動自動補液裝置,可直接對液箱內乳化液的液位進行實時監測,做到低液位及時補充乳化液,高液位及時停止補液,使泵箱內乳化液總量始終保持在允許范圍以內。

1 自動補水和配液系統設計

1.1 裝置的設計原理

該裝置從功能上主要由液位氣動自動監測系統和乳化液自動配比補液系統兩部分構成。液位氣動自動監測系統采用氣控方式對液位進行實時監測,通過控制氣控閥門的開啟和關閉,實現隔膜泵的啟停。裝置的氣動液位控制回路通過感應探頭處微小的液壓信號或者浮球來判斷當前液位狀態,液位控制范圍通過改變“高”、“低”兩個檢測管探頭的位置來設定。在液位超過和低于預先設定的范圍時,通過氣控閥自動將隔膜泵開啟和關閉,從而實現高液位停止補液、低液位自動補液功能 [2]。

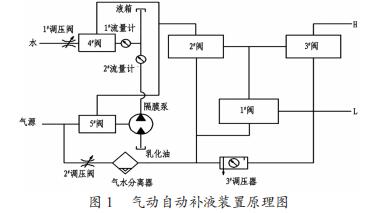

乳化液自動配比補液系統,依托液位氣動自動檢測系統的檢測結果并通過水路和油路上的流量計,對其流量進行配比,實時顯示回路液體流量狀況,保證配液的可靠性。本氣動自動補液裝置原理圖如圖 1 所示。

本裝置的詳細工作流程如下:當液位低于低液位(L)時,探頭漏氣,氣源將 1 號閥打開,有高壓氣壓經過1號閥將2號、3號兩個常閉閥閥芯打開,氣源將直接經過 2 號閥將水路上 4 號和氣路上 5 號的兩個氣閥同時打開,使氣泵開始工作進行抽油排油、水路開始過水,防止乳化液泵箱吸空現象的發生。同時,水經過調壓閥、流量計與泵排出的油液經油液可調流量計(在裝置內)成三通型連通,使恒定的水與恒定的油混合進入液箱,完成配比

運行中配比的乳化液液位在超過低位探頭時,微壓氣經過3號閥進行漏氣,1號還是處在開啟狀態,補液裝置仍在進行補充,直到液位超過高位探頭時,補液裝置自動將氣源和水源同時關閉。液箱的液位超過液箱中設置的高位檢測探頭(H)后,此時 1號閥開始關閉,2、3 號閥關閉,水路和氣路上的 4、 5 號兩個氣控閥同時關閉,補液裝置停止工作。直等到液位降到低位時探頭漏氣,補液裝置才能如上所述正常啟動進行工作,實現循環運行。

1.2 裝置的主要組成部件

氣動隔膜泵是氣動自動補液裝置配液系統的重要組成部件,是乳化油配液時的主要動作來源,利用裝置的進氣壓力,抽取乳化油進行配比,在保證進氣壓力匹配的前提下選取體積非常小的 BQG-70/0.2型氣動隔膜泵作為裝置的主要部件。此外隔膜泵還具有可承受背壓的優良性能。其技術指標如表 1 所示,其實物圖如圖 2 所示。

2 設備樣機制作與裝配

經過對設計原理的應用,完成了首臺乳化液氣動自動補液裝置的制作與組裝。首臺氣動自動補液裝置實現了裝置對乳化液液面的監控及自動補液,裝置內部器件的硬連接采取螺紋連接,用以保證系統的密閉性,裝置外部連接采用井下常用的快插方式,方便裝置在安裝時管路的連接。氣控系統采取軟管快插式連接,方便檢修更換。

但是在使用過程中發現,首臺樣機由于氣控回路的調壓閥安裝在殼體正面板上,屢次出現人為隨意轉動調壓閥,致使氣控系統紊亂、裝置故障的現象,無法保證裝置穩定運行。所以將氣控回路的調壓閥改為內置,減少人為因素對裝置氣控系統穩定性的影響,裝置殼體正面板和側面板上分別增加高壓水表和浮子流量計,用以測量水和乳化液的使用情況。

3 設備使用中需注意事項

氣動自動補液裝置采用氣控的方式進行信號的傳遞和機械控制。氣動液位監測系統通過氣動隔膜閥利用 0.012bar 左右的微小壓力控制 0.2bar 的氣體的通斷,配合兩個規格型號相同非常大承壓 8bar 的兩位三通閥,利用氣動隔膜閥主氣路 0.2bar 的氣體作為其共同的控制壓力,控制主氣路壓力為 6bar 的兩位三通閥通斷,6bar 的壓力氣體直接控制裝置氣路和水路上氣控閥的開啟與關閉。由于裝置采用單一氣源,利用啟動三聯件上的調壓閥,首先將壓力調至所需要的 0.2bar,再利用截流調壓閥將 0.2bar 的壓力調至 0.012bar

本裝置需安裝在綜采工作面乳化液泵站處,隨著綜采工作面的延伸及搬遷移動,而在不同的采面,其所使用的環境不同即氣壓、水壓不同。供氣方面:煤礦井下空壓機出口非常大壓力要求 7.5bar,考慮管路壓力損失,工作面處壓風非常小可保證 6bar 壓力,裝置內的氣控閥非常大承壓達到 10bar,控制氣體壓力 2~7bar,完全可以保證裝置的使用要求;供水方面:根據煤礦井深每下降 100m,水壓增加 1MPa,按照平均井深 300m 計算,粗略計算靜壓水的壓力應在 3MPa 左右,而裝置內的氣控球閥非常大工作壓力為 16bar,無法滿足裝置供水壓力的要求。為此在水路中安裝承壓 40bar 的高壓減壓閥和低壓減壓閥,減壓閥將 40bar 的水壓減壓至 16bar 以下,以此來滿足氣控球閥的使用要求,保證裝置系統內壓力的匹配。

裝置內的氣動監控系統,采用的是微壓控制原理,通過探頭處液體壓力與氣動隔膜閥控制端壓力的比較,來確定壓力的走向。當液位低時,微壓從探頭排出,閥體不工作;當液位高時,微壓無法從探頭處排出,微壓推動氣動隔膜閥芯動作,改變裝置工作狀態。以此來做到高液位裝置停止補液,低液位裝置開始補液。

由于氣動隔膜泵的工作不受輸出端的影響,因此我們在氣動隔膜泵的輸出端安裝了可調式流量計,顯示和檢測乳化油使用情況。當乳化液配比濃度出現變化或沒有達到要求時,可通過手動的方式調節乳化油的出油量,保證乳化液的配比達標。水路中安裝有專用高壓水表,用以檢測乳化液配液所需水的使用量。

4 裝置的工業性試驗

該裝置研制完成后隨隊組進行井下安裝調試,調試過程中,發現安裝在綜采二隊和綜采三隊的補液裝置在自動控制運行時,無法開啟水路閥門。經現場調查發現,由于綜采二隊和綜采三隊所在的成莊礦五盤區井深較深,靜壓水壓力較大,現場測量達到 2.8MPa,致使閥門關閉后,殘留在管內的高壓無法釋放,造成氣控角座閥無法再次打開,進而造成裝置無法完成乳化液的配比。隨后制定解決方案,選型、采購高壓減壓閥和氣控球閥,先行安裝到綜采三隊 5314 工作面補液裝置進水口處。經現場調壓檢驗,高壓閥減壓效果良好,氣控球閥開啟可靠,設備整體運行穩定。隊組使用本裝置情況登記表見表 2。

5 常見故障類型及處理方法

本氣動自動補液裝置的常見故障原因及處理方法如表 3 所示,在使用過程中遇到的常見問題可通過參考下表解決。

6 結語

氣動自動補液裝置將原來在設備列車的配液設備移至運輸巷口,縮短了近 300m 的乳化油運輸距離,減少用工人員1名。乳化液濃度配比準確,減少了乳化油的消耗,降低了用油成本。隨著各礦井對高產高效和自動化程度的高度重視,該裝置的成功研制及推廣將產生可觀的經濟效益。

相關內容:金屬管浮子流量計

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://www.links-u.com/

上一篇文章:金屬管浮子流量計可能導致人們更好地理解自然界復雜系統中的自我組織

下一篇文章:濕法制硫酸工藝的儀表選型探討

相關的產品

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04