- 電磁流量計(jì)

- 渦街流量計(jì)

- 金屬轉(zhuǎn)子流量計(jì)系列

- 超聲波流量計(jì)

- 渦輪流量計(jì)

- 旋進(jìn)旋渦流量計(jì)

- 孔板流量計(jì)

- V錐流量計(jì)

- 威力巴流量計(jì)

- 靶式流量計(jì)

- 德爾塔巴流量計(jì)

- 彎管流量計(jì)

- 橢圓齒輪流量計(jì)

- 氣體流量計(jì)

- 其他氣體流量計(jì)

- 熱量表

- 液體流量計(jì)

- 液位變送器

- 磁翻板液位計(jì)

- 玻璃管液位計(jì)

- 浮球液位計(jì)

- 鍋爐水位計(jì)

- 雷達(dá)物位計(jì)

- 超聲波液位計(jì)

- 射頻導(dǎo)納物位儀表系列

- 重錘式料位計(jì)系列

- 料位計(jì)

- 玻璃板液位計(jì)

- 超聲波液位變送器

- 料位控制器

- 雷達(dá)液位變送器

- 超聲波液位開關(guān)

濕法制硫酸工藝的儀表選型探討

摘 要: 濕法制硫酸( WSA) 裝置工藝復(fù)雜,對(duì)儀表材質(zhì)及儀表選型設(shè)計(jì)要求較高。通過分析 WSA 裝置的工藝特點(diǎn),指出該工藝具有高溫、高壓及存在酸性腐蝕等特殊工況。結(jié)合以往的工程設(shè)計(jì)經(jīng)驗(yàn),對(duì)儀表選型進(jìn)行研究,討論了各種常用儀表及控制閥的選型設(shè)計(jì)方案和注意事項(xiàng),并提出了材質(zhì)選擇的建議。介紹了反吹法在 WSA 裝置中的應(yīng)用,為今后進(jìn)行 WSA 裝置的工程設(shè)計(jì)提供參考。合理的儀表選型不僅可以保證儀表的長(zhǎng)久高效使用,維護(hù)控制系統(tǒng)的正常運(yùn)行,而且會(huì)影響到工藝指標(biāo)以及產(chǎn)能、成本等各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)的實(shí)現(xiàn)。因此,對(duì)儀表選型的研究具有十分重要的意義。

引言

濕法制硫酸( wet gas sulphuric acid,WSA) 工藝是丹麥托普索公司 20 世紀(jì) 80 年代開發(fā)的,用于從 H2 S和其他含硫化合物中回收硫并轉(zhuǎn)化成高濃度的商品級(jí)濃硫酸[1]。由于 WSA 裝置的 生 產(chǎn) 過 程 中 存 在 高溫、高壓場(chǎng)合,且酸性過程介質(zhì)具有易腐蝕的特性,一旦發(fā)生泄漏將對(duì)人身安全和環(huán)境污染造成極其嚴(yán)重的影響。因此,對(duì) WSA 裝置的儀表選型提出了特殊要求。通過分析 WSA 裝置的工藝特點(diǎn)和工況條件,結(jié)合實(shí)際應(yīng)用經(jīng)驗(yàn),對(duì)該裝置中應(yīng)用的各類儀表的選型設(shè)計(jì)進(jìn)行了深入研究,供廣大設(shè)計(jì)人員參考與探討。

1 WSA 裝置的工藝特點(diǎn)分析

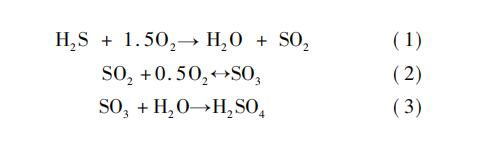

WSA 裝置的工藝過程主要包括酸性氣的焚燒、 SO2的轉(zhuǎn)化及冷卻、SO3的水合冷凝和蒸汽系統(tǒng)四大部分[2]。具體描述為: 酸性氣燃燒生成 SO2,SO2 含濕氣體經(jīng)冷卻后進(jìn)入 SO2轉(zhuǎn)化器生成 SO3,SO3和攜帶的水蒸氣進(jìn)入冷凝器直接冷凝成硫酸。發(fā)生的反應(yīng)主要如下:

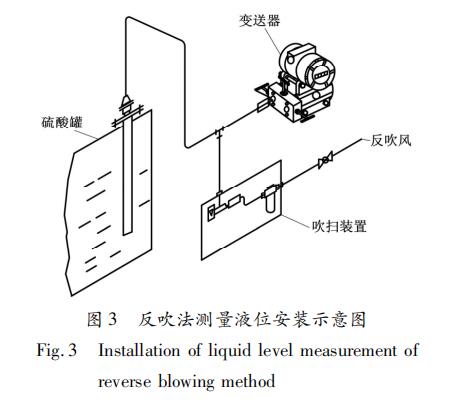

典型工藝流程如圖 1 所示。

WSA 的流程和反應(yīng)過程可以看出,裝置中含有H2 S、SO2、SO3、氧氣、硫酸蒸汽、濃硫酸等過程介質(zhì)[3],極易發(fā)生腐蝕。SO3的水合冷凝過程是產(chǎn)生酸性腐蝕工況的重要階段。腐蝕主要分為以下兩種。一種是由于硫酸蒸汽在冷凝過程中容易產(chǎn)生酸霧導(dǎo)致的腐蝕。工藝包在 WSA 冷凝器的上游安裝了酸霧控制器,通過焚燒硅油蒸汽生成含有硅微粒的氣流。這些微粒被加入到工藝氣冷卻器下游含有 SO3 的工藝氣中,可以很好地抑制在 WSA 冷凝器中形成酸霧。另一種是當(dāng)管道或設(shè)備內(nèi)壁的溫度低于硫酸的露點(diǎn)溫度時(shí)而產(chǎn)生的露點(diǎn)腐蝕,需要采用自動(dòng)控制的手段對(duì)過程氣溫度進(jìn)行嚴(yán)格監(jiān)控,防止硫酸冷凝而造成腐蝕。因此,在易產(chǎn)生酸性腐蝕的管道和設(shè)備上的儀表選型必須滿足耐酸性腐蝕的要求,特別是選用合適的耐酸性腐蝕材料。

高溫高壓工況主要存在于酸性氣的焚燒和蒸汽系統(tǒng)階段。例如在酸性氣焚燒過程中,焚燒爐內(nèi)的溫度可達(dá)到1200 ℃; 高壓蒸汽出裝置非常高壓力可達(dá)4.5 MPa,操作溫度為 450 ℃。此工況下的儀表選型也應(yīng)特別注意。

這兩種工況都對(duì)儀表的可用性和可靠性提出了嚴(yán)苛的要求,是設(shè)計(jì)和安裝過程中必須特別考慮的因素。

2 耐酸性腐蝕材料的選擇

根據(jù) WSA 裝置過程介質(zhì)的酸性腐蝕特性,儀表設(shè)備材料可以選擇多種非金屬或金屬材料,以滿足使用要求。

采用耐酸性腐蝕的非金屬材料作為襯里,可以很好地將酸性介質(zhì)與儀表本體采用的碳鋼或不銹鋼材料隔離,以達(dá)到防止腐蝕的目的。這種方式經(jīng)濟(jì)實(shí)用,應(yīng)用較 為 廣 泛。常 用 的 非 金 屬 材 料 有 聚 四 氟 乙 烯( PTFE) 、可熔性聚四氟乙烯( PFA) 等。PTFE 熱穩(wěn)定性能好,且具有較好的化學(xué)穩(wěn)定性,耐腐蝕性較強(qiáng),可耐各種濃度的硫酸、鹽酸等[4]。PFA 與 PTFE 具有幾乎一樣的耐酸堿和耐高溫等特性,工作溫度非常高可達(dá)260 ℃。但 PFA 具有更好的熱塑性,更易于加工成型。

常用于硫酸介質(zhì)的金屬材料主要有鉭、哈 氏 合金[5]等。在實(shí)際應(yīng)用中,從經(jīng)濟(jì)實(shí)用的角度出發(fā),將兩種材料結(jié)合使用更為合理。

3 儀表選型設(shè)計(jì)

3. 1 溫度儀表選型

為了滿足不同操作溫度的測(cè)量要 求,選 用 了 兩種溫度測(cè)量元件: Pt100 熱電阻和熱電偶。非常高溫度不超過 500 ℃ 時(shí)選用熱電阻,超過 500 ℃ 時(shí)選用熱電偶。溫度計(jì)套管材質(zhì)則根據(jù)實(shí)際工況選用了不同的耐高溫材料; 在溫度超過 500 ℃ 的工況選用耐高溫性能優(yōu)異的 SS347H; 而對(duì)焚燒爐煙氣溫度檢測(cè)則選用了陶瓷、碳化硅內(nèi)襯剛玉真空燒結(jié)復(fù)合套管的R 型熱電偶。溫度計(jì)套管的選用不但要考慮適應(yīng)工況,還應(yīng)從安裝及維護(hù)保養(yǎng)方便、經(jīng)濟(jì)耐用等角度綜合考慮。

介質(zhì)為過程氣、煙氣、硫酸等可能產(chǎn)生酸性腐蝕情況下的溫度檢測(cè)儀表,采用了非金屬材料隔離的方法。

3. 2 壓力儀表選型

在易產(chǎn)生酸性腐蝕的工況中使用時(shí),考慮到壓力儀表引壓管結(jié)構(gòu)復(fù)雜、易被腐蝕導(dǎo)致泄漏的問題,優(yōu)先選用膜片隔離式的壓力檢測(cè)儀表。接液部分通過膜片來隔離酸性介質(zhì)。因此,就地壓力測(cè)量?jī)x表一般選用隔膜壓力表,遠(yuǎn)傳壓力測(cè)量?jī)x表選用單法蘭隔膜密封型壓力變送器,膜片材質(zhì)亦可選用 316LSS 襯 PTFE、鉭或哈氏 C 合金等。此外,在用于硫酸工況測(cè)量時(shí),隔膜壓力表及單法蘭壓力變送器宜佩戴沖洗環(huán),用于在儀表維護(hù)時(shí)泄壓,以避免拆卸過程中介質(zhì)噴濺造成人員傷害[6]。

3. 3 流量?jī)x表選型

根據(jù)實(shí)際生產(chǎn)過程中的長(zhǎng)期使用經(jīng)驗(yàn),強(qiáng)酸性液體的流量測(cè)量一般可選用電磁流量計(jì)或外夾式超聲波流量計(jì)。外夾式超聲波流量計(jì)無接液部件,可以不考慮腐蝕問題。但是硫酸工藝管道一般使用耐腐蝕內(nèi)襯,若內(nèi)襯與管道之間存在氣隙,會(huì)給外夾式超聲波流量計(jì)的測(cè)量帶來影響。而電磁流量計(jì)由于其獨(dú)特的測(cè)量原理,只需根據(jù)工況選用耐酸性腐蝕的襯里材料和電極材料,就可以很好地解決腐蝕問題。因此,本工況選用電磁流量計(jì)滿足使用要求,電磁流量計(jì)的襯里可選用 PTFE 或 PFA 等材質(zhì),電極材質(zhì)可選用鉭合金或哈氏合金[7]。對(duì)于帶非導(dǎo)電內(nèi)襯的工藝管道,為保證電磁流量計(jì)的可靠接地,還應(yīng)配備與電極相同材質(zhì)的接地環(huán)。

3. 4 液位儀表選型

就地液位計(jì)根據(jù)測(cè)量高度分別選用磁浮子液位計(jì)或玻璃板液位計(jì),接液的金屬部件通過內(nèi)襯 PTFE 的方式隔離腐蝕( 包括排污閥和放空閥) ,磁浮子液位計(jì)的浮子及浮子室均采用 316 不銹鋼襯 PTFE。

遠(yuǎn)傳液位計(jì)選擇了多種型式。普通酸性腐蝕工況下,都可以采用不銹鋼襯 PTFE 的方法予以解決。如:當(dāng)選用浮筒液位變送器時(shí),宜選用非金屬浮子,筒體內(nèi)襯 PTFE; 選用雙法蘭液位變送器時(shí),其膜片材質(zhì)選擇與單法蘭隔膜密封型壓力變送器相同; 選用導(dǎo)波雷達(dá)液位計(jì)時(shí),導(dǎo)波桿采用單管導(dǎo)波桿,材質(zhì)選用不銹鋼襯PTFE。為防止液位計(jì)排出的廢液對(duì)現(xiàn)場(chǎng)人員造成傷害及對(duì)周邊設(shè)施造成腐蝕,設(shè)計(jì)時(shí)應(yīng)采取密閉排放措施。

3. 5 控制閥選型

在酸性腐蝕工況下,控制閥通常選用襯氟閥或隔膜閥,即閥體材質(zhì)一般采用碳鋼或不銹鋼材質(zhì),閥體及閥內(nèi)件內(nèi)襯或包覆氟塑料( PTFE 或 PFA) 。

隔膜閥結(jié)構(gòu)簡(jiǎn)單,采用耐腐蝕襯里的閥體和耐腐蝕的隔膜代替閥芯組件,利用隔膜的移動(dòng)來完成調(diào)節(jié)功能。由于受閥體襯里和隔膜制造工藝的限制,隔膜閥的耐壓性、耐溫性較差,一般適用于 1. 6 MPa 公稱壓力及 150 ℃以下工況。襯氟閥結(jié)構(gòu)相對(duì)復(fù)雜,閥體內(nèi)腔、閥芯、閥座、閥桿均包襯有 3 ~ 5 mm 厚的氟塑料,且閥桿處采用 PTFE 材質(zhì)的波紋管與 V 型 PTFE 填料雙重密封,可以有效防止泄漏。因此,襯氟閥具有更佳的調(diào)節(jié)精度。

為防止腐蝕,切斷閥也應(yīng)選用襯氟蝶閥或襯氟球閥,閥體及閥內(nèi)件均內(nèi)襯或包覆氟塑料,隔離酸性介質(zhì)。

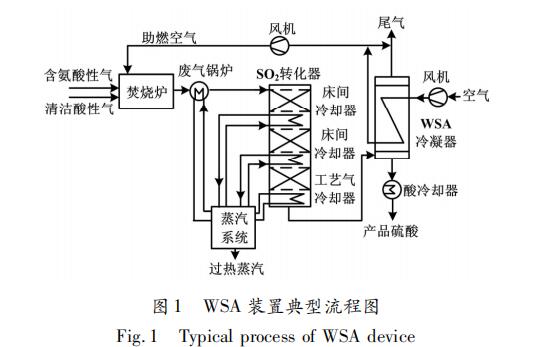

4 反吹法測(cè)量應(yīng)用

在 WSA 裝置的 SO2轉(zhuǎn)化器三段出口處,由于剛凝結(jié)的高溫冷凝酸對(duì)于鋼材具有極強(qiáng)的腐蝕性,此時(shí)壓力測(cè)量若采用引壓管或法蘭取壓都會(huì)在引壓管內(nèi)或法蘭端面產(chǎn)生露點(diǎn)腐蝕問題[8]。反吹法就是為了解決這一問題而引入的一種非接觸式測(cè)量方式[9]。反吹法測(cè)量的主要部件是吹掃裝置,由微小流量金屬管浮子流量計(jì)、恒流控制閥、壓力表、過濾減壓器、截止閥、止回閥和安裝面板等構(gòu)成。反吹風(fēng)應(yīng)采用與被測(cè)介質(zhì)不發(fā)生化學(xué)反應(yīng)、清潔、不含固體物質(zhì)、不污染被測(cè)介質(zhì),無腐蝕性,流動(dòng)性好的氣源。

4. 1 壓力測(cè)量

采用反吹法測(cè)量壓力時(shí),壓力變送器及引壓管與被測(cè)介質(zhì)不直接接觸,避免了變送器測(cè)量部件及引壓管受到腐蝕,從而防止了露點(diǎn)腐蝕的發(fā)生。將常溫儀表風(fēng)直接吹入工藝管道時(shí)會(huì)導(dǎo)致入口處溫度降低,從而使入口處附近的管壁產(chǎn)生露點(diǎn)腐蝕。因此,反吹風(fēng)進(jìn)入前應(yīng)先進(jìn)行預(yù)熱。預(yù)熱設(shè)置此處不作詳述。反吹法測(cè)量壓力安裝示意圖如圖 2 所示。

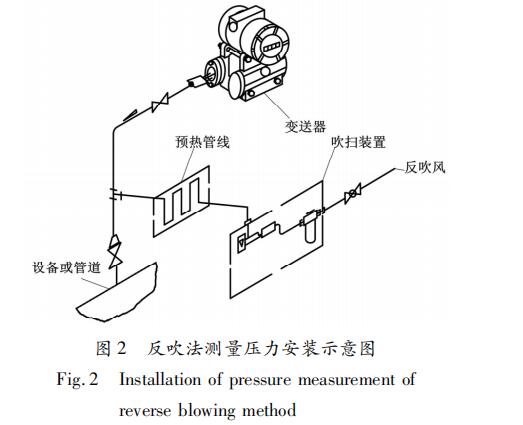

4. 2 液位測(cè)量

硫酸冷凝冷卻后被儲(chǔ)存在酸罐中。為防止硫酸腐蝕,酸罐的液位測(cè)量宜采用非接觸式測(cè)量方法。考慮到雷達(dá)液位計(jì)和超聲波液位計(jì)的測(cè)量易受硫酸酸霧干擾,采用了反吹法測(cè)量液位的方式。吹氣管采用 PTFE材質(zhì),伸入到距離酸罐底部約 0. 2 m 處。反吹法測(cè)量液位利用靜壓式測(cè)量原理,將液面高度測(cè)量轉(zhuǎn)化為差壓測(cè)量[10],非常終利用測(cè)得的差壓值計(jì)算出液位高度。反吹法測(cè)量液位安裝示意圖如圖 3 所示。

5 結(jié)束語

針對(duì) WSA 裝置的工藝技術(shù)特點(diǎn),通過深入研究,合理選擇了測(cè)量?jī)x表、設(shè)備材料及安裝方式,成功地克服了 WSA裝置中酸性腐蝕環(huán)境下儀表選型的局限性。裝置投運(yùn)以后運(yùn)行穩(wěn)定,儀表使用情況良好。面對(duì)復(fù)雜工況,設(shè)計(jì)人員應(yīng)多查閱資料,結(jié)合實(shí)際經(jīng)驗(yàn)綜合分析,提出經(jīng)濟(jì)合理又安全可靠的設(shè)計(jì)方案,以保障裝置的安全、平穩(wěn)運(yùn)行。

相關(guān)內(nèi)容:金屬管浮子流量計(jì)

注明,淮安三暢儀表文章均為原創(chuàng),轉(zhuǎn)載請(qǐng)注明本文地址http://www.links-u.com/

- 中國(guó)金屬轉(zhuǎn)子流量計(jì)市場(chǎng)的當(dāng)前情況如何2021-03-04

- 金屬管轉(zhuǎn)子流量計(jì)行業(yè)當(dāng)前和未來市場(chǎng)的研究2021-02-05

- 什么是變面積流量計(jì)?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計(jì)滿足生產(chǎn)硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測(cè)量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計(jì)的應(yīng)用可靠2020-12-12

- 金屬管浮子流量計(jì)在微小流量方面的設(shè)計(jì)尺寸2020-12-04

- 金屬管浮子流量計(jì)適用場(chǎng)合有哪些?全面概括2020-12-04