分析金屬管轉子流量計主泵異響原因及其排查方法

摘要:主泵是液壓系統心臟,主泵異響會導致,動力源功率下降,液壓元件壽命降低,甚至液壓系統污染。本文通過液壓系統工作原理及實際應用原因分析,對金屬管轉子流量計主泵異響故障,進行詳細的介紹與分析,對預防及解決主泵

1 故障現象

95%的工程機械采用液壓傳動及控制技術,液壓傳動軸是以液體為工作介質,利用液體壓力能傳遞動力與運行 的傳動形式,它具有功率密度大、結構緊湊、傳動平穩、控 制性好、易于實現無極變速和過載保護等優點[1]。1 臺全液控開式液壓系統配置的徐工 XR280D 金屬管轉子流量計,工作時長 4000h 左右,執行卷揚提放、行走進退、動力頭旋轉等動作時,主泵會出現間斷性的爆破式異響,隨著負載加大 響聲更加明顯,更換全新主泵、液壓濾芯后,異響現象依 然存在。

2 工作原理及原因分析

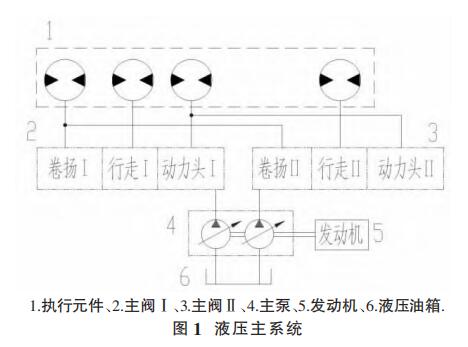

徐工 XR280D 金屬管轉子流量計液壓主系統采用開式液壓系 統,主泵采用力士樂 A8VO 恒功率變量柱塞泵,主閥采用 力士樂 M7 流量分配閥,并通過 M7 閥為卷揚馬達、行走馬 達及動力頭馬達等執行元件供油,液壓主系統簡圖如圖 1 所示。異響問題提出有效措施。

金屬管轉子流量計的發動機與主泵通過彈性聯軸器聯接,發動機點火后,帶動主泵運轉,通過吸油管吸取液壓油箱中的 低壓液壓油,通過主泵內部柱塞容積的周期變化,持續地 將低壓液壓油轉化為高壓液壓油,并將高壓液壓油傳輸到 流量分配閥,由流量分配閥將高壓油分配給不同的執行元 件,高壓液壓油經過執行元件后,又再次轉化為低壓液壓 油,非常后經過回油濾芯過濾后,回到液壓油箱。

結合整個工作循環過程進行分析,引起主泵異響的原 因主要有以下幾方面:

①吸油不暢[2]:液壓油溫過低引起的液壓油粘度過大, 主泵安裝后未注油或排氣,吸油管漏氣,截止閥未完全打 開等;

②主泵損壞[3]:主泵內部元件磨損,如配流盤、缸體、柱 塞等元件磨損;

③聯接配合不當:主泵聯接螺栓松動,主軸頂軸,傳動 花鍵磨損,取決接盤損壞,發動機傳動跳動大;

④液壓油泡沫含量過大,造成主泵氣蝕[4],破壞內部 元件;

⑤液壓油品質量問題,主泵內部運動面無法形成有效 的油膜,造成運動面干摩擦。

3 故障排查

①檢查油箱內液壓油是否充足,要求油位在液位計中 間可視,且液位高于吸油口。

②檢查主泵泵體內是否充滿液壓油,拆除主泵放氣 口,將主泵殼體內的油放出至油液連續流出,無氣泡。沒 有放氣口的油泵可拆下泄油管路,往泵殼體里面加注液 壓油。

③檢查主泵吸油管路聯接可靠,低壓膠管無變形、破 損,正常,未發現滲漏現象,用少量泡沫水涂抹在吸油管聯 接處,未發現氣泡被吸入。

④檢查主泵與液壓油箱間的截止閥,能完全開啟、固定可靠且無油液滲漏。

⑤檢查回油濾芯及液壓油,將主回油濾芯抽出,觀察閥芯有無大量肉眼可見雜質,液壓油透明清潔,用透明瓶 子裝滿瓶液壓油,放置 2-3h 后,油液未見明顯分層。

⑥主泵安裝配合排查,拆除主泵,觀察主泵聯接盤螺 栓和花鍵套緊固螺栓無松動,彈性聯軸器花鍵和主泵花鍵 無明顯磨損(圖 2)。

⑦發動機傳動檢查:檢查發動機斷面曲軸重心位置與飛輪盤中心孔位置同心度,利用千分角儀器對飛輪盤及曲 軸跳動度進行測量(如圖 3),經檢測在正常范圍之內,排除傳動跳動。

⑧在工作狀態,再次檢查液壓油,打開液壓油加油口觀察,發現在主機執行大負載動作時,原本清澈的液壓油出現大量氣泡,從油箱底部放油口緩慢放出一部分液壓油 至透明瓶中(圖 4),發現液壓油內含大量氣泡。為了驗證 是否是氣泡造成主泵異響,將連接主泵與油箱間的吸油管 更換為更換為透明管(圖 5),明顯看到氣泡通過透明管 被主泵吸入,有時小氣泡會累積成大氣泡,造成主泵明顯 異響。

⑨檢查油箱,發現油箱回油腔室有一處焊縫明顯開 裂,在工作狀態,液壓油回油使回油箱體壓力升高,從焊縫

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://www.links-u.com/

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04